技能竞赛方案

一、技能竞赛说明

(一)竞赛任务

利用自动加工与配料设备部件及现场提供的其它器材和工具并根据比赛现场提供的有关资料和工作任务书,参赛选手完成下列工作任务:

1.按题目要求组装自动加工与配料设备;

2.按设备的工作要求画出I/O图、接线图并连接电路;

3.按竞赛任务书给出的电气原理图连接电路;

3.根据设备的工作要求编写PLC控制程序

4.调试设备和控制程序,达到试题拟订的工作要求和技术要求。

(二)完成时间

完成比赛规定的全部工作任务的时间为4小时。

二、竞赛组织方法

1.竞赛对象:必须为三年制中职仍未毕业的中职层次的在校生。

2.竞赛方式:竞赛分为团体赛和个人赛。参加团体赛的学校代表队,每队由三名选手组成。以三名选手个人赛成绩之和排列名次。个人赛名次以个人比赛成绩依次排定。

3.报名方式:每个参赛学校由领队负责携带参赛选手报名登记表(一式两份)和选手身份证复印件、一寸正面免冠照片(4张)到竞赛项目承办单位统一报名。

4.赛场组织:同一竞赛场地准备17个工位,其中,15个工位为竞赛工位,另外2个工位为备用工位。单工位考核应保证工位与工位间互不干扰,要求现场环境温度适宜,光线充足,单工位不小于3平方米。

5.竞赛方式:该竞赛考核方式为实际操作,对每位选手的操作过程全程考核。在竞赛中提前完成不加分,到时停止操作。

6.选手须知:参赛选手必须凭身份证和学生证进入竞赛现场,按抽签顺序号对参赛选手进行分组,每组15人同时操作;参赛选手必须穿戴绝缘鞋,做好安全防护工作。

三、竞赛准备

(一)设备准备(单工位)

序号 | 名 称 | 型号 | 数量 | 作 用 | |

1 | PLC模块 | FX2N-48MR | 1块 | 控制设备运行 | |

2 | 按钮模块 | 专配 | 1个 | 提供DC24V电源、操作按钮及指示灯 | |

3 | 双色警示灯组 | LTA0205双色 | 1个 | 电源警示与运行指示 | |

4 | 安全插接导线 | 专配 | 若干 | 电路连接 | |

5 | 端子接线排 | 专配 | 1个 | 连接安全插线 | |

6 | 扎带 | Ø120mm | 若干 | 电路连接工艺 | |

7 | 斜口钳或者剪刀 |

| 1把 | 剪扎带 | |

8 | 电源模块 | 专配 | 1个 | 提供三相五线电源 | |

9 | 计算机 | 安装有编程软件 | 1台 | 用于编写、下载程序等 | |

10 | 220V电源连接线 | 专配 | 2条 | 供按钮模块和PLC模块用 | |

11 | 光电传感器 | OMRON E3Z-LS63 | 1个 | 接料平台物料检测 | |

12 | 光电传感器 | 圆柱型 | 1个 | 进料口物料检测 | |

13 | 电感传感器 |

| 3个 | 皮带输送机位置A物料检测,机械手左右限位 | |

14 | 磁性开关 | D-C73 | 8个 | 气缸前后限位 | |

15 | 磁性开关 | D-Z73 | 2个 | 机械手悬臂气缸前后限位 | |

16 | 磁性开关 | D-Y59B | 1个 | 机械手气爪检测 | |

17 | 光纤传感器 | E3X-NA11 | 2个 | 皮带输送机位置B,C物料检测 | |

18 | 三相异步电机 | JSCC 精研80YS25GY38 | 1台 | 皮带输送机拖动电机 | |

19 | 24V直流电机 | DC24V 7.4r/min | 1台 | 圆盘送料机构拖动电机 | |

20 | 双电控电磁阀 | 亚德客 | 4个 | 机械手气缸控制 | |

21 | 单电控电磁阀 | 亚德客 | 3个 | 推料气缸控制 | |

22 | 昆仑通态触摸屏 | Tpc7062kx | 1台 | 系统监控与操作 | |

23 | 三菱变频器模块 | E740 | 1块 | 速度输出 | |

(二)器材准备(单工位)

序号 | 名 称 | 型号及规格 | 数量 |

|---|---|---|---|

1 | PVC线槽 | 25*25 | 1米 |

2 | 连接电路的导线 | 0.75 mm2 | 3米 |

3 | 用于导线连接端子编号的异型管 | 1.5 mm2 | 0.5米 |

4 | 气管 |

| 3米 |

5 | 线鼻子 |

| 若干 |

(三)工具准备

1.连接电路的工具:螺丝刀(不允许用电动螺丝刀)、剥线钳、电工钳、尖咀钳等;

2.电路和元件检查工具:万用表;

3.机械设备安装工具:活动扳手,内、外六角扳手(不允许用电动扳手),钢直尺、高度尺,水平尺,角度尺等;

4.圆珠笔或签字笔(禁止使用红色圆珠笔和签字笔)、HB和B型铅笔、三角尺(禁止带丁字尺)等。

四、评分标准

根据在规定的时间内工作组完成工作任务的情况,结合维修电工国家职业标准高级工的技能要求进行评分。多种工作模式的气动机械手组装与调试的满分为100分。

项 目 | 分值 | 评 分 标 准 |

正确性 | 60% | 部件安装位置符合要求,水平度、位置误差等均在要求的范围内。电路、气路连接正确,编写的PLC控制程序满足机电一体化设备的工作要求。 |

工艺性 | 30% | 设备组装与调试的工艺步骤合理,方法正确,测量工具的使用符合规范;电路与气路连接、布线符合工艺要求、安全要求和技术要求,整齐、美观、可靠;PLC控制程序编写简单可靠、条理清晰,科学合理,符合技术规范和安全要求。 |

职业与 安全意识 | 10% | 完成工作任务的所有操作符合安全操作规程;工具摆放、包装物品、导线线头等的处理,符合职业岗位的要求和相关行业标准;按正确的保存路径及时保存编写的PLC程序;遵守赛场纪律,尊重赛场工作人员,爱惜赛场的设备和器材,保持工位的整洁。 |

五、选手名次排列

按竞赛成绩从高到低排列参赛选手的名次。竞赛成绩相同,完成工作任务所用时间少的名次在前;竞赛成绩和完成工作任务用时相同,控制程序步数少的名次在前。竞赛成绩、完成工作任务用时相同、控制程序步数相同,名次并列。

六、奖项设置

本次自动传送与分拣设备电路连接与编程技能竞赛设置奖项为四个等级,其中一等奖占参赛总人数的5%,二等奖占参赛总人数的10%,三等奖占参赛总人数的20%,优秀奖占参赛总人数的20%,总的获奖比例为55%。

七、竞赛纪律

1. 选手实际操作的出场顺序、工位由抽签确定,不得擅自变更、调整。

2. 选手提前10分钟检录进入赛场,并按照指定工(机)位号参加竞赛。迟到15分钟者,取消竞赛资格。

3. 参赛选手应严格遵守赛场纪律,除携带竞赛规定必备的工具和用品外,竞赛不准带入技术资料和任何工具书。所有移动电话、U盘(其他存储介质)、电子记事本、计算器等带有记忆性的、有运算功能的或有通讯功能的电子设备不得带至工位。已带入赛场的要按考评员的要求切断电源并放在指定位置。开赛后参赛人员之间不得传递任何物品。

4. 选手应在竞赛试卷和组装产品规定位置上填写参赛的工位号。不得有任何暗示选手身份的记号或符号,否则取消成绩。

5. 选手在竞赛过程中不得擅自离开赛场,如有特殊情况,需经裁判人员同意。选手若需休息、饮水或去洗手间,耗用时间一律计算在操作时间内。选手离场时应在赛场记录表的相关栏目填写离场原因、离场时间、返回赛场时间等,并签写工位号确认。

6. 竞赛在规定时间结束时,选手应立即停止操作,不得以任何理由拖延竞赛时间。若选手提前完成工作任务,应在《竞赛现场记录表》上签名确认,由裁判员现场封存试件后,方可离开赛场。

7.选手应爱护竞赛场所的仪器设备,操作设备时应按规定的操作程序谨慎操作,不得触动非竞赛用仪器设备。操作中若违反安全操作规定导致发生较严重的安全事故,将立即取消竞赛资格。

8. 因设备、元件或器件发生故障时,应举手向赛场工作人员报告,请求处理。

9. 必须遵守电气安全作业规程,不得带电连接、拆除电路,不得带点调试设备。

附件1:

自动加工与配料设备组装与调试

技能竞赛方案

请你在4h内,按要求完成下列工作任务

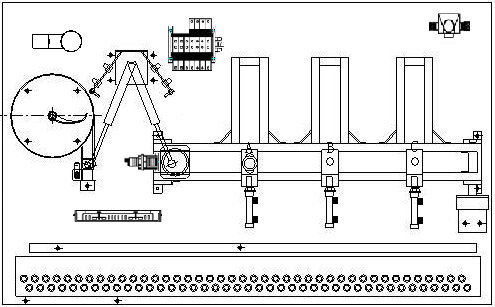

一、按自动传送与分拣设备部件组装图(见附页,图号为001)及其要求和说明,在铝合金工作台上组装自动传送与分拣设备。

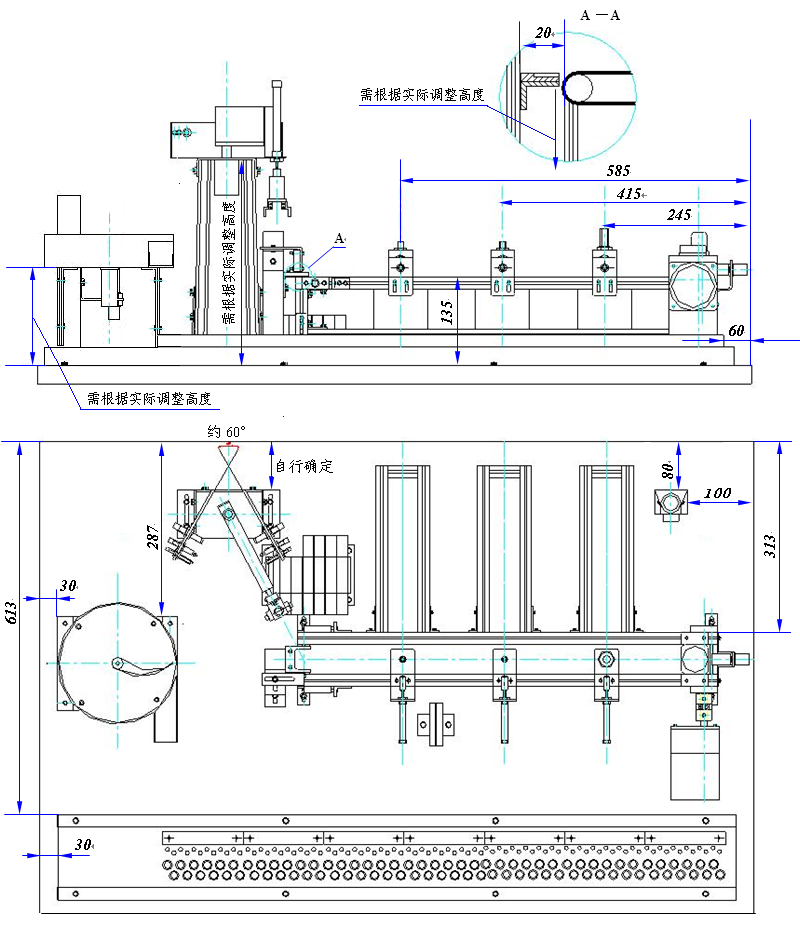

二、按自动传送与分拣设备气动系统图(见附页,图号为002)及其要求和说明,连接自动传送与分拣设备的气路。

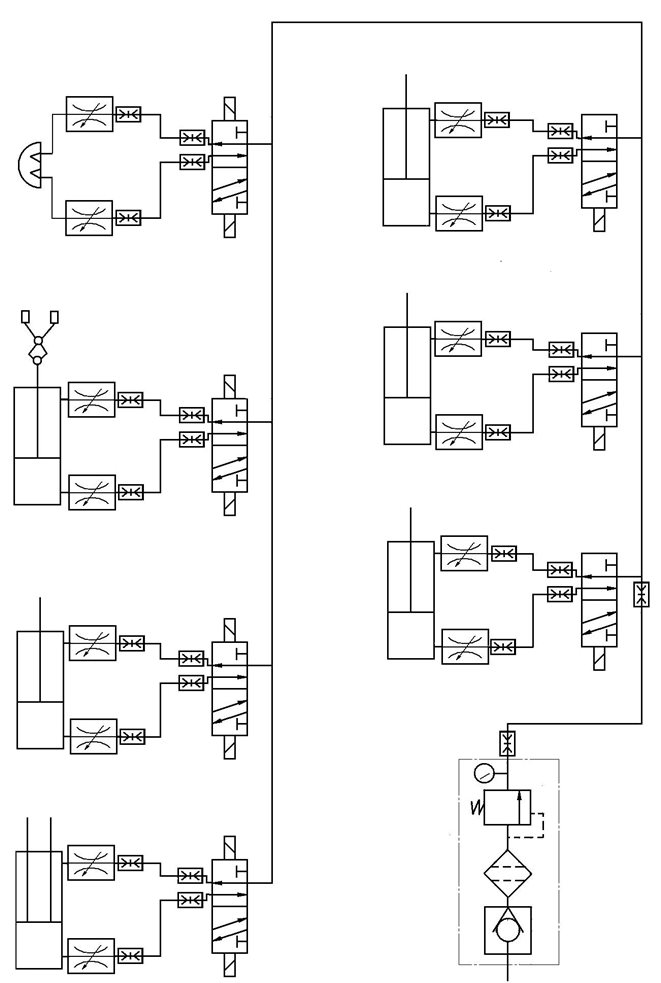

三、请你仔细阅读自动传送与分拣设备的有关说明,然后根据你对设备及其工作过程的理解,在赛场提供的图纸(见附页,图号为003)上,画出自动传送与分拣设备的电气原理图,并在标题栏的“设计”和“制图”行填写自己的工位号。

四、根据你画出的电气原理图,连接自动传送与分拣设备的电路。电路导线必须放入线槽,凡是你连接的导线,必须套上编号管。

五、请你正确理解设备的正常工作过程和故障状态的处理方式,编写自动传送与分拣设备的PLC控制程序和设置变频器的参数。

六、请你调整传感器的位置或灵敏度,调整机械零件的位置,完成自动传送与分拣设备的整体调试,使该设备能正常工作。

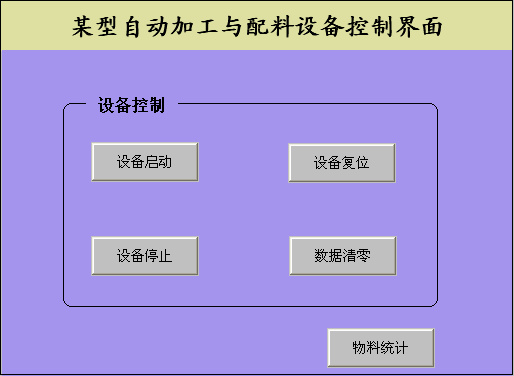

七、按照要求(见附页,图号为004)的画面配置触摸屏界面,并连接通信,使其发挥功能。

自动加工与配料设备

自动加工与配料设备各部分的名称如图1所示;

回收料仓

气缸后限位

红绿警示灯

气缸前限位

光纤传感器,能检测金、白物料

电感传感器,只检测金属

进料检测

光纤传感器,能检测金、白、黑三种物料

24V直流电机

废料仓

配料仓

触摸屏

料台检测

电动机

图1

图1中的4个传感器请根据生产任务的要求选择它们的类型和调整其参数。自动加工与配料生产金属圆柱形和塑料圆柱形两种元件,该生产线的分拣设备的任务是将金属元件、白色塑料元件和黑色塑料元件进行加工、分拣。

一、部件的初始位置

启动前,设备的运动部件必须在规定的位置,这些位置称作初始位置。有关部件的初始位置是:机械手的悬臂靠在右限止位置,手臂气缸的活塞杆缩回,悬臂气缸的活塞杆缩回,手指松开;位置A、B、C的气缸活塞杆缩回;处理盘、皮带输送机的拖动电动机不转动。上述部件在初始位置时,指示灯HL1以1HZ的频率闪烁。只有上述部件在初始位置时,设备才能启动。若上述部件不在初始位置,指示灯HL1灭,按下按钮SB4或者通过触摸屏上的复位按钮进行复位。

二、设备的正常工作

接通电源,如果电源正常供电,工作台上双色警示灯中红灯闪亮。设备的控制有两种方式,一种是通过YL-235A按钮与指示灯模块上的SB5、SB6按钮,SB5为设备启动按钮,SB6为设备停止按钮。另外一种是通过触摸屏组态画面上的启动按钮和停止按钮进行控制。

(1)工作方式一

1. 按下按钮SB5设备启动,工作台上的双色警示灯中的绿灯开始闪亮,同时圆盘送料机构上的直流电机带动拨料杆开始转动,将物料推出到圆盘送料机构外面的接料平台上,当接料平台上的光电传感器检测到物料时,圆盘送料机构的直流电机停止转动,等待机械手将接料平台上的物料夹走以后,圆盘送料机构再次开始运行,重复上述动作。

2. 当圆盘送料机构外面的接料平台上的光电传感器检测到物料后,机械手启动运行,悬臂伸出→手臂下降→手爪合拢抓取工件→手臂上升→悬臂缩回→机械手向右转动→悬臂伸出→手臂下降→气爪松开,将物料放进皮带输送机的进料口,并等待1S→手臂上升→悬臂缩回→机械手向左旋转回原位后停止。当接料平台上的光电传感器检测到物料后,机械手再次启动运行,重复上述动作。

3. 当皮带输送机进料口的光电传感器检测到物料时,皮带输送机自动启动从A位置向C位置运行,拖动皮带输送机的三相交流电动机的运行频率为25Hz,物料到达C位置时,皮带输送机停止,物料在C位置进行加工(即物料在C位置停止3S),加工完成后,若物料为废料(黑色物料),则直接推入C位置的废料仓,若物料为金属或白色,则在B位置的配料仓内配料,配料方式为:金属/白色/金属/白色……,多余的金属物料进A位置的回收料仓,多余的白色物料进C位置的废料仓,皮带输送机反向传送的运行频率为15HZ。

物料推入料仓后,推料气缸缩回,皮带输送机自动停止,等待下一个物料,当进料口传感器再次检测到物料时,皮带输送机启动,重复上述动作。

4.任意时刻按下停止按钮SB6,设备必须完成当前物料的传送和分拣任务,并返回设备的初始位置才能停止工作,同时工作台上的双色指示灯中的绿灯熄灭。

(2)工作方式二

1. 按照要求(见附页,图号为004)的画面配置触摸屏界面,并连接通信,使其发挥功能。当按下设备启动按钮时,整套系统按工作方式一中的1,2,3步开始工作(具体要求见工作方式一)。

2.任意时刻按下触摸屏上的停止按钮,设备必须完成当前物料的加工和处理,并返回设备的初始位置才能停止工作,同时工作台上的双色指示灯中的绿灯熄灭。

3.设备复位按钮只有在设备处于停止状态时才能使用,当按下设备复位按钮后,整套设备所有参数恢复到初始状态。

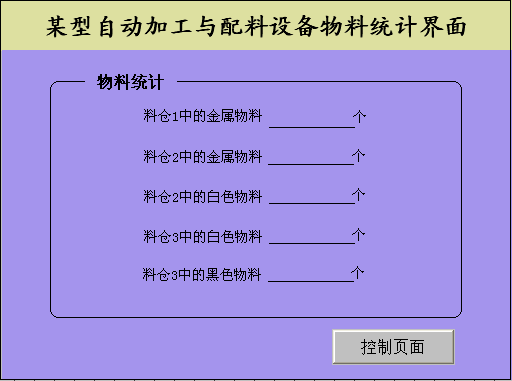

4. “数据清零”按钮的作用是清除系统记载的各料仓中的物料数量,当按下“数据清零”按钮时,触摸屏上的物料统计页面所示的各料仓中物料的数量均显示为0,若设备停止前没有进行“数据清零”,则再次启动后,物料统计页面中的物料统计仍显示的是停止前的物料数量。控制系统处于停止状态时不允许数据清零。

三、设备的非正常工作

发生突然断电的意外时,设备应保持各处在断电瞬间的状态。

恢复供电,指示灯HL2按4次/秒的方式闪亮。须等待再次按下启动按钮SB5,HL2重新长亮,设备从断电瞬间保持的状态开始,按原来的方式和程序继续运行。

´´生产设备部分部件组装图

设计

制图

比 例

图 号

001

命题小组

命题小组

![]()

![]()

1.以实训台左右两端为尺寸的基准。各处安装尺寸的误差不大于±1mm。

2.传送带装置的安装后,应进行运行平稳性检测,检测时要求变频器的运行模式为组合模式II。当变频器输出频率从下限频率~60Hz连续改变时,在整个频段,传送带运行应能正常启动且没有明显的晃动现象。下限频率的设定为3Hz。

3.气动机械手的安装尺寸需要根据实际进行调整,以机械手能从皮带输送机抓取工件并顺利搬运到处理盘中为准。

4.传感器的安装高度,检测灵敏度,均需根据生产要求,进行调整。

自动加工与配料设备气动原理图

自动加工与配料设备组装与调试竞赛委员会

设 计

制 图

比 例

图 号

002

图号:002

位置C气缸

位置B气缸

位置A气缸

机械手手臂气缸

机械手悬臂气缸

机械手摆动气缸

机械手手指气缸

气动系统安装要求与说明:

1. 各气动执行元件必须按系统图选择控制元件,但具体使用电磁阀组中某个元件不做规定。

2. 连接系统的气路时,气管与接头的连接必须可靠,不漏气。

3. 气路布局合理,整齐、美观。

自动加工与配料设备电气原理图

自动加工与配料设备组装与调试竞赛委员会

设 计

制 图

比 例

图 号

003

图号:003

图号:004

附件2:

自动传送与分拣设备电路连接与编程

技能竞赛评分表

一、部件组装、气路连接、电路连接、电路图部分评分表

工位号: (完成任务后将此评分表放工作台上,不能将此表丢失) 成绩:

项目 | 项目 配分 | 评分点 | 点配分 | 扣分说明 | 点得 分 | 项目 得分 | 评委 签名 |

部 件 组 装 及测试 | 24 | 皮带输送机 | 5 | 输送机、接料口高度差超过±1mm,1分/ mm,到边上距离差超过±1mm,扣1分/处 |

|

|

|

机械手装置 | 8 | 机械手组装后不能工作,扣6分,每个动作扣1.5分;组装后机械手与立柱明显不垂直,扣3分;装置安装尺寸误差超过±1mm,1分/处 |

| ||||

处理盘 | 2 | 安装尺寸误差超过±1mm,1分/处 |

| ||||

气源组件 | 1 | 安装尺寸误差超过±1mm,0.5分/处 |

| ||||

皮带机测试 | 8 | 不能使用组合模式2调节变频器频率,扣1.5分。不能正确进行调速电位器接线,扣1.5 分。不能设定60Hz频率或下限频率,各扣1分, 皮带机在下限频率不能启动,扣2分60Hz时打滑或晃动严重扣1分。 |

| ||||

气路 连接 | 9 | 元件选择 | 2 | 气缸用电磁阀与图纸不符,0.5分/处 |

|

|

|

气路连接 | 5 | 漏接、脱落、漏气,0.5分/处,最多扣5分 |

| ||||

气路工艺 | 2 | 布局不合理扣1分,零乱,扣1分;长度不合理,没有绑扎,扣1分 |

| ||||

电路连接 | 8 | 元件选择 | 2 | 元件选择与试题要求不符,0.5分/处;最多扣2分 |

|

|

|

连接工艺 | 3 | 连接不牢、露铜超过2mm,同一接线端子上连接导线超2条,0.5分/处;最多扣4分 |

| ||||

编号管 | 3 | 自己连接的导线未套编号管,0.2分/处,最多扣4分;套管不标号,0.1分/处,最多扣2分 |

| ||||

电路图 | 9 | 元件使用 | 2 | 元件选择与试题要求不符,0.5分/处;最多扣2分 |

|

|

|

图形符号 | 3 | 图形符号不按统一的规定, 0.5分/处;最多扣2分,没有元件说明,扣0.2分/处 |

| ||||

原理正确 | 4 | 不能实现要求的功能、可能造成设备或元件损坏,漏画元件,1分/处;最多扣4分; |

|

二、功能评分表

工位号: (完成任务后将此评分表放工作台上,不能将此表丢失) 成绩:

项目 | 项目 配分 | 评分点 | 点配分 | 扣分说明 | 点得 分 | 项目 得分 | 评委 签名 |

复位 | 4 | 部件初始位置 | 4 | 不在初始位置时,不能执行复位操作扣3分;复位步骤不当扣2分。HL1闪亮不合要求,扣1分。 在初始位置HL1不常亮,扣1分; |

|

|

|

工作过程 | 42 | 启动 | 3 | 启动后HL2不亮,扣3分 |

|

|

|

机械手动作 | 10 | 不符合要求,每处扣1分,抓不住件,扣2分,歪斜不正扣1分 |

| ||||

处理盘工作 | 6 | 不转动或不停止扣2分,转动时间不符合要求,每处扣1分 |

| ||||

工件加工与分拣 | 12 | 不能在规定的位置推出(位置A,B,C),每工件每位置不合要求扣2分;其中不能对中推出,扣1分;推入时电动机停止,扣2分;电机转速不对,扣1分 |

| ||||

触摸屏设置 | 6 | 触摸屏不按要求设置界面每处扣1分,通信连接不起作用扣2分,各按钮不能正常工作每处扣1分。 |

| ||||

手动停止 | 5 | 按下SB6,设备不能停止,扣4分;停止过程不合要求,每处扣1分 |

| ||||

意外情况处理 | 4 | 突然断电 | 4 | 断电前正在加工的工件不能在恢复供电后按废品处理扣2分。 其余情况下,不能保持停电瞬间状态,恢复供电自行启动或按SB5后不能按要求继续运行,各扣2分;HL2不能按要求亮,扣1分,本栏目最多扣4分 |

|

|

|

三、安全操作扣分表(在总分中扣分)

序号 | 考核项目 | 考核要求 | 配分 | 评分标准 | 扣分 |

1 | 职业与安全意识 | 完成工作任务的所有操作是否符合安全操作规程 | 5 | 符合要求5分,基本符合要求3分,一般1分(同时可一项否决) |

|

2 | 工具摆放、包装物品、导线线头等的处理,是否符合职业岗位的要求 | 3 | 符合要求3分,有2处错1分,2处以上错0分 |

| |

3 | 遵守赛场纪律,爱惜赛场的设备和器材,保持工位的整洁 | 2 | 做到得2分,未做到扣2分 |

| |

4 | 违规 | 违规从参赛成绩中扣分 | 电路短路扣30分,设备部件松动使设备不能正常工作扣10分,不符合职业规范的行为,视情节扣5—10分 |

| |

总成绩: 评委签名: